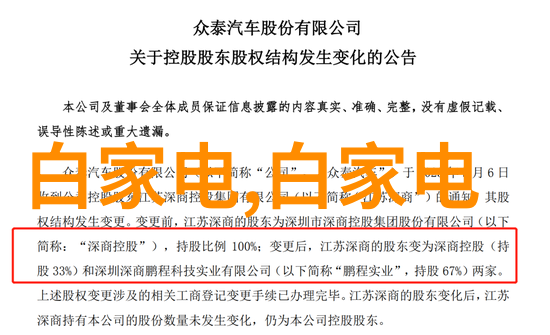

在社会应用中通过自适应非线性算法优化工控伺服系统技术

在社会中,传统的伺服控制通常采用位置环内嵌速度环的串级控制方式,这种方法简单易行,但存在跟随误差的问题。为了优化伺服性能并克服这些限制,HD控制算法使用并联控制策略,它将所有支路置于同一水平,并在一个采样周期内同时执行。每个支路包含一个可变增益参数,可以自动优化以满足高增益和高稳定性的需求。

HD控制的优势包括最小化位置误差、接近零整定时间、减少加速阶段超调和振荡,以及稳态时最小化振动和强大的抗干扰能力。此外,该算法能够提供路径跟随准确度高。

该算法由两个主要模块组成:可变增益(VG)模块用于减小跟随误差,而自适应前馈(AF)模块则用于减少整定时间。在运动过程中,可变增益可能会比运动停止时高出十倍,以保证路径跟随的精度。此外,系统刚性被提高了三倍以上,从而保证了非常小的跟随误差。

四个可变增益通过独特算法取得平衡,以保持系统稳定性。Kd参数与速度反馈环相似,用于减少速度误差;Kp参数是一个比例型位置反馈环,用来减少位置误差;Ki参数是积分型位置反馈环,用来消除稳态误差;而Kiv参数是HD控制特有的部分,它结合了Kp和Ki两者的作用,产生更好的刚性且不会导致振荡。

自适应前馈模块监控加速度与电机转矩之间的一致性,在减速阶段处理积分环节,以实现零整定时间。在某些应用中,还需要手动调整以进一步优化性能。这可以通过ServoStudioTM软件进行自动执行,也可以通过用户评估手动进行调整。无论哪种方式,都基于相同原理逐渐修改并选择达到最佳性能的值。

HD控制已成功应用于诸如龙门机器人的CNC切割等场景,其中它提高了生产效率33%且保持了2-3微米级别的持续准确度。此外,在对比测试中,与其他厂家驱动器相比,CDHD驱动器显示出了更高的准确度和低纹波,使其成为那些要求极端路径跟随精度与低整定时间的地方选择之选。