光刻技术的奇迹如何在芯片上精确雕刻电路图案

引言

在现代电子产品中,微型化和集成度的提高是芯片制造技术进步的核心。其中,光刻技术作为芯片制作流程中的关键环节,其精确性决定了最终产品的性能与质量。在这篇文章中,我们将深入探讨光刻技术背后的原理,以及它如何在芯片制造中发挥作用。

光刻原理概述

首先,让我们从基本原理出发。传统的半导体材料,如硅,由于其特殊的电学特性,在适当条件下可以形成控制电流流量的手段——晶体管。为了实现这一目标,我们需要将硅材料制成薄膜,然后通过精细加工来创造复杂的结构。

然而,这种手工加工方式极为耗时且成本高昂,因此科学家们寻求一种更为高效、准确的手段。这就是为什么发展出了利用激光或其他形式波长较短(如紫外线)的辐射源来“照相”这些结构,而不是用物理力直接切割或铸造它们,从而实现了整个行业的一个重大飞跃。

光刻过程详解

现在,让我们走近这个神奇过程,看看具体怎么做:

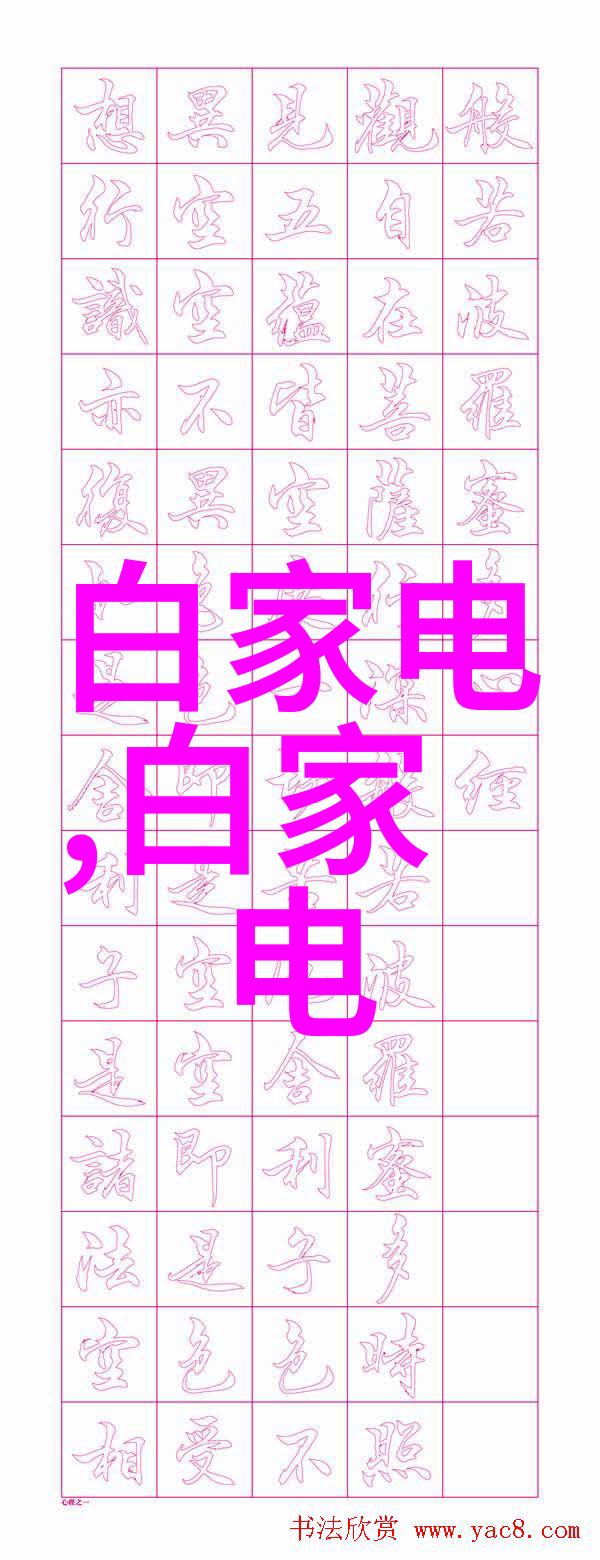

设计与准备:首先,设计师会根据所需功能创建一个详细的地图,即所谓的“布局”。这个布局描述了每个组件以及它们之间关系的大致位置和大小。此后,将这个布局转换成能够被激光读取的一系列数字数据,这些数据用于控制激光曝露时间和位置。

掩模制作:接下来,根据这些数字数据制造一个透明塑料板上的排列有小孔或者有反射层区域叫做掩模。掩模上的小孔大小、形状和排列完全对应于最终要打印在地面上的结构。

涂覆并曝晒:然后,将一层极薄(通常几纳米厚)的金属氧化物涂覆到硅基底上。这层金属氧化物被称作“阻抗层”,因为它提供了一定的化学保护,并使得后续处理更加容易。一旦阻抗层完成,它就被放置在具有正确配比的小孔数目的掩模下,用紫外线灯曝晒。这一步骤决定了哪些部分会暴露出来接受进一步处理,而哪些部分则受到保护不受影响。

开发与蚀刻:曝晒结束后,小孔周围不受保护的地方开始溶解,因为该区域没有受到任何化学沉积过程,因此表面的某些部位会消失,从而留下原始地面的凹陷形状。这一步称为蚀刻,是所有现存生产方法中的最后一步也是最重要的一步,它决定着最终结果是否符合预期要求。

多次迭代重复:由于需要打印出大量不同尺寸和类型的人工制品,每一次操作都必须准确无误才能保证整体性能。如果某个部件不符合标准,就必须重新进行整个流程,从头再来一次直至达到要求,这是一个非常耗时且耐心之又耐心的事情,但这是保证每一颗晶圆完美工作不可避免的一环。

封装与测试: 最后的阶段包括将单个晶体管连接起来形成完整IC,然后把它们安装到合适容器内并测试以确认其功能正常运行,无论是CPU还是GPU,都需要经过如此漫长而严格的情景才能真正成为市场可用的商品之一。

未来趋势分析: 随着科技不断进步,对于微观世界越加了解,我们已经开始研究新的方法,比如使用量子点或纳米结构等新兴材料,以进一步缩小我们的设备规模,使得我们的计算机变得更加强大、便携,同时减少能源消耗,这样的方向对于未来的电子设备来说无疑是必然趋势之一。