化工密封件设备保障生产安全的关键技术与创新应用

在现代化工行业中,密封件作为各种设备和系统中的关键部件,其性能直接关系到整个设备或系统的正常运行和安全。化工密封件设备不仅需要承受高压、极端温度,还要防止化学品泄漏,对于提高生产效率、降低事故风险具有至关重要的作用。

密封材料的选择与优化

为了适应不同环境下的工作条件,化工密封件必须使用特定的材料。这些材料包括橡胶、氟塑料等,它们可以抵抗各种化学物质对它们结构稳定性的影响。然而,这些材料也会随着时间而老化,因此研究人员不断探索新的合成方法和改进现有材料,以延长其使用寿命并提高耐久性。

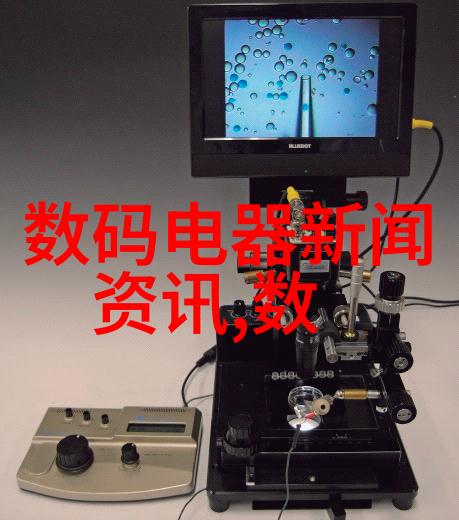

设计原理与制造精度

高质量的设计是确保密封性能良好的前提。在设计时,工程师需要考虑到流体动力学以及机械力学因素,并且进行详细的计算机模拟来预测产品在实际操作中的表现。此外,在制造过程中,精度控制至关重要,因为任何微小误差都会影响最终产品的性能。

应用领域广泛

除了传统意义上的压力容器外,化工密封件还被广泛应用于泵、阀门、管道连接等其他部位。这意味着无论是在制药工业还是石油加工领域,无论是在热处理还是冷却循环中,都能找到这类装置的地位。

安全标准与规范

由于涉及到的危险程度很高,因此对于化工密封件设备有一系列严格的安全标准和规范要求。例如,在美国,由ASTM(American Society for Testing and Materials)发布的一系列标准,如ASTM D-471用于测试橡胶在各种溶剂中的耐候性;而欧盟则有自己的指令如204W/EC来规定相关法规。

技术革新与发展趋势

随着科技进步,一些新型材料和制造技术正在逐渐替代传统技术。例如,不锈钢陶瓷复合膜提供了更好的耐腐蚀能力,同时也能够保持较低摩擦系数。而且,有机硅烷膜因为其良好的化学稳定性已经开始被用于一些特殊场合之下。

维护管理策略

虽然每一台设备都配备了先进技术,但长期运行后仍然可能出现问题。这时候正确地维护成为保证生产顺利继续进行的手段之一。这包括定期检查各个部位是否存在磨损迹象,以及及时更换那些已达到疲劳限值或损坏部分以免发生意外事件。