从精益制造角度看产线设计探索Can总线与485总线的自然对比

从精益制造的角度审视产线设计:解析Can总线与485总线在自然界中的对比演绎

探索Can总线与485总线之于生产流程的区别,犹如观察大自然中两种不同生态系统如何共存并相互影响。在这场自然的较量中,我们将发现精益制造思想如何指导我们优化生产过程,并揭示个性化需求下传统机械产线面临的挑战。

首先,让我们回到精益制造的根基——质量、成本和交付能力。这些核心议题是全球优秀制造商共同遵循的一套运行管理体系。为了确保稳定可靠的生产,我们必须让技术回归其本质,这便是探讨产线设计的问题所在。

面对个性化生产难题

智能制造正在成为产业热点之一,其目标是解决“个性化需求”和“成本效率”的不断提升问题。简而言之,它聚焦于几个关键领域:

通过软件定义智能,使机器适应变化需求;

通过分析全局数据来优化生产效率。

无论是标准流水线还是大规模定制,企业竞争力都源自质量、成本与交付能力,因此,对于投资者而言,只有稳定的高品质生产才能真正带来增值,从而实现长期盈利。

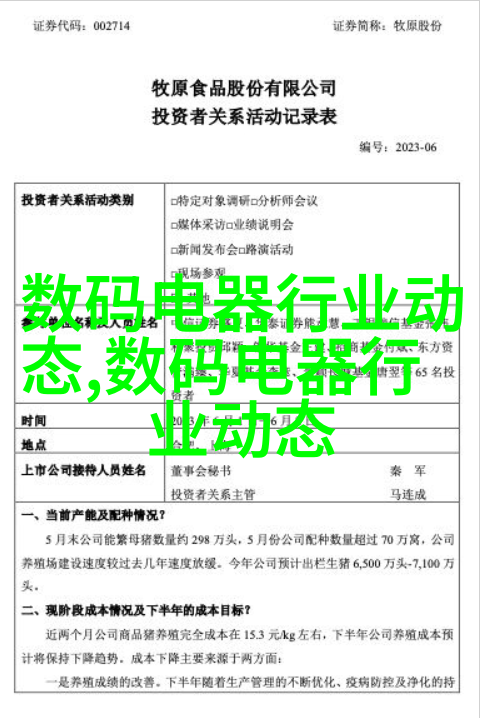

评估OEE指标

对于大部分End User来说,评估产线投资效率的关键指标是“可用性、性能和质量”(OEE)。此外,产品上市时间(Time to Market)和投资回报(Return of Investment)也是重要评价标准。

回归本质—工艺评估

如果我们仍然沿用传统工艺模式,那么想要达到高品质就显得不那么容易。图1展示了关于OEE计算的一个关键环节,可以看到OEE受到多种因素影响,并结合控制工艺进行分析,如以下几方面:

质量:包括开机/关机浪费,以及控制效果不稳定导致的不良品。

性能:影响机器性能因素包括机械磨损、电气干扰等。

可用性:对于小批量或多品种产生换型损失,而快速换型则可以降低这种损失。

图1-OEE为评估综合投资效率提供了关键见解

个性化非易事

了解了OEE这个关键指标后,我们会发现“个性化”实际上对生产造成许多挑战:

开机损失:频繁换型导致开机浪费无法解决,由于订单变小,而开机会固定值,所以分母减少使得不良品率升高。

设置与调校:由于频繁更替模具调校时间增加,使设备可用性的下降加剧,以往每周更换一次模具,现在可能需要每天数小时处理,更大的调整时间意味着设备加工时长缩短,即增值加工时间减少。

传统机械产线带来的柔性瓶颈

除了换型引起的问题,传统机械产线还存在其他问题:

机械磨损:齿轮磨损导致精度不足,影响高速运转并引发维修暂停。

无法灵活调整:采用低速特性的感应电动机或分度盘,不适合高速操作且难以调整。

不利于个性化调整:分度盘由批量加工设计,不易根据变化要求快速调整系统测试验证耗时巨大造成整体可用性的下降。

大量缓冲区设置:

维护复杂:

柔软电驱技术应运而生

为了应对更加个性化需求,一代新的技术——柔软电驱输送系统应运而生,如ACOPOStrak。这项技术采用长轴子直流电动机滑块装载在轨道上,可根据软件定义改变间距速度加速度等特征,便于实现柔韧制作。此外,这些轨道形式多样,可构成灵活组织,如图4,它既适合电子业食品饮料业混合包装,也适合一个高速主链分给单元后道组装或包装,或专门维修站夹具更换工作站等情况。而数字孪生可以让新组合在虚拟环境中仿真测试验证,以确保快速进入稳态过程如图6所示,在过去这项工作耗时巨大现在变得简单了很多。但它不是唯一一种解决方案,有其他方法也可以达到类似的效果,比如使用CAN总線與485總線之间區別來進行個體調整,這樣就能讓產線更加靈活適應不同的產品類型和數量變動,並保持最高水平運作。此外,还有其他一些创新方案例如使用5G网络连接设备以提高实时数据通信速度,为实时监控提供支持,同时也有可能通过人工智能算法来优化学制过程,以提高准确度和自动程度,但这些都是未来发展方向上的探索.

最后,我们需要认识到,无论采取何种方法,最终目的是要提高整个工业园区内各部门协同合作水平,加强资源配置利用,以及最终实现供应链风险最小化。这是一个涉及到众多行业专业知识以及跨学科研究的大任务,其中包含但远未限於物联网、大数据分析、人工智能应用以及供应链管理等领域。